机械加工智造新纪元——数字化与自动化深度融合的工厂解决方案

数字化与自动化的融合是将生产全流程的数据流与自动化设备的执行链深度绑定——通过智能制造执行系统(MES)打通信息壁垒、沉淀工艺知识、驱动决策优化,再由自动化设备承接数字化指令、实现精准执行、反馈实时数据,形成“数据驱动执行、执行反哺数据”的闭环。

这种融合不仅是技术层面的迭代,更是对生产体系与管理模式的全方位重构,核心目标是解决从订单接收至产品交付全链条的核心矛盾,推动机械加工迈入高效协同、质量稳定、持续优化的发展新阶段。

一、构建全流程数据驱动体系

通过部署智能制造执行系统(MES)构建数字化指挥中枢,打通从订单接入、设计拆图、数控编程、切割、折弯、焊接、表面处理到装配出货的全链路数据通道。

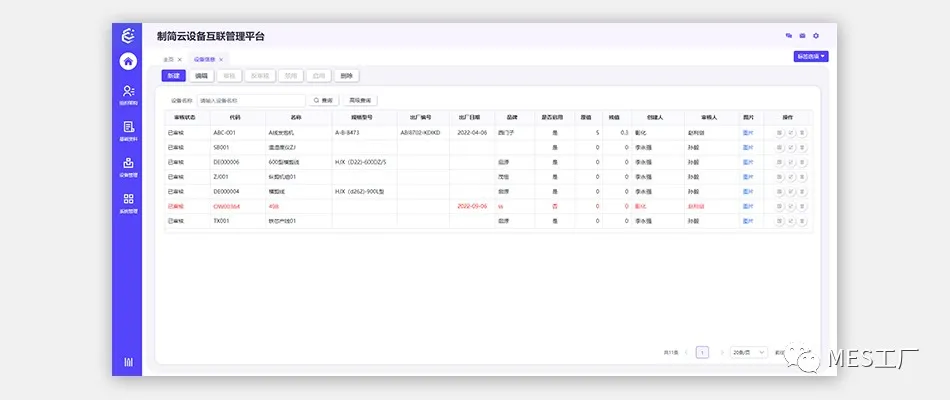

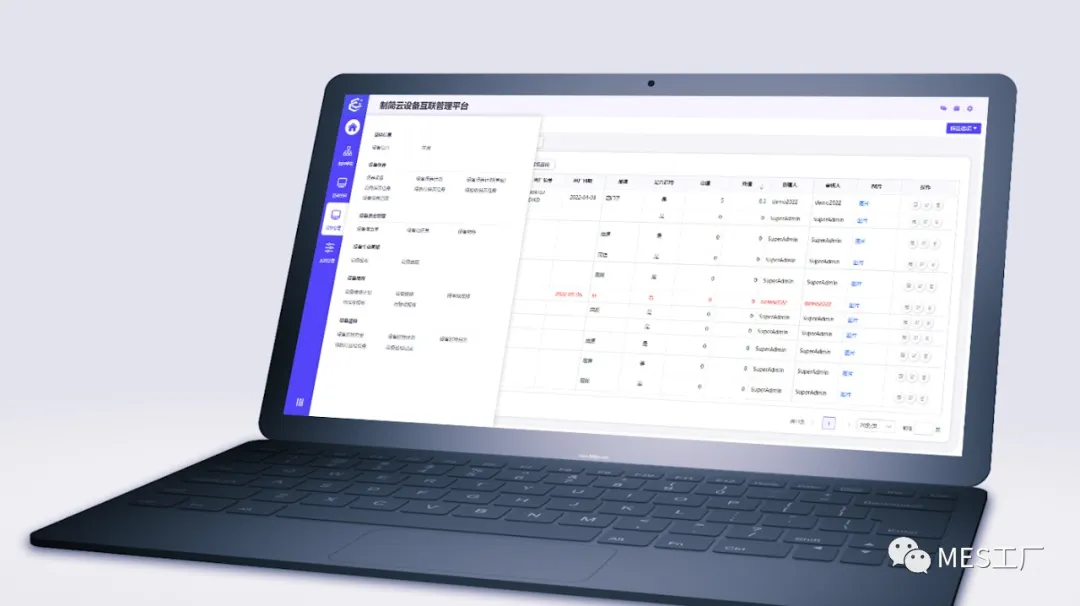

MES系统负责制定生产计划、生成工艺参数、下发操作指令,激光切割机、折弯中心、焊接机器人等自动化设备则接收并执行指令,同时将运行状态、加工数据实时回传至系统,形成 “指令下发—设备执行—数据反馈—优化指令” 的协同链路,最终实现生产过程透明化管控、管理决策高效化运作与自动化设备高效联动。

1. 全流程透明管控

MES系统以动态可视化形式呈现订单进度、设备负荷、物料位置、物料需求及库存等关键信息。销售、计划、生产等部门管理人员可基于统一数据平台开展协同工作,减少因信息传递不畅导致的交期延误问题,缓解跨部门协同压力。

2. 数据驱动的持续优化

MES系统自动汇总分析设备综合效率(OEE)、材料利用率、订单准时交付率等核心指标,为优化排产规则、改进切割排样方案、缩减非增值作业时间提供量化数据支撑,推动企业运营管理水平持续提升。

3. 知识沉淀与标准化

将资深技师的核心工艺经验转化为数字化规则与参数库,实现核心工艺知识的沉淀、共享与标准化应用,缓解企业对特定熟练技术工人的依赖,保障工艺传承的稳定性与连续性。

二、柔性排产与提速

构建连接现场生产设备的智能控制平台,深度融合实时生产数据、人工智能(AI)模型与机械加工工艺专家知识库,实现复杂工艺过程的智能辅助决策与自适应调控,降低生产环节对个体经验的过度依赖。

1. 实时数据采集

借助工业互联网协议(IIoT)与传感器技术,对激光切割机、折弯中心、焊接机器人等关键自动化生产设备的运行参数(如切割功率、折弯压力、焊接电流)、工作状态(如运行、待机、故障)及工时数据进行实时采集,确保数据的及时性与准确性。通过集成产品生命周期管理(PLM)与计算机辅助设计(CAD)系统,数字化平台可自动完成设计图纸展开、生成最优加工路径,降低操作差错率。

2. 自适应排产与动态调度

面对订单插单频繁、设计变更较多的行业常态,系统基于实时设备负荷、物料齐套情况及订单优先级,开展生产计划动态模拟与优化调整,有效提升设备利用率,缩短产品交付周期。

3. 集中监控与智能预警

通过MES系统,实现对全线自动化设备运行状态、工艺参数、生产进度等关键指标的实时可视化监控。通过AI算法对采集的数据进行动态分析,一旦发现设备运行异常(如负载超标、部件磨损)、工艺参数偏差(如切割速度异常)等情况,系统立即发出预警提示,同时自动触发联动机制。预警信息同步通过移动端推送至管理人员,助力其快速响应处置,大幅减少非计划停机时间,据统计可降低停机损失20%以上。

三、数字化品控闭环

通过MES系统,将数字化品控体系与自动化生产线深度融合,集成视觉检测机器人、激光测量仪等在线检测设备,实现“加工—检测—反馈—调整”的自动化闭环管控。

在线检测设备与切割、折弯等自动化加工设备同步联动,加工完成后立即对工件进行检测,检测数据自动上传至质量平台,平台通过数字化模型进行分析判定,形成质量报告,同时将异常数据反馈至生产控制系统,驱动自动化加工设备及时调整参数,构建全链条质量追溯与闭环优化体系。

1. 在线检测与实时反馈控制

对产品关键尺寸、折弯角度、表面缺陷等质量特性进行实时在线检测,检测数据自动反馈至控制系统。当出现参数超出公差范围的情况时,系统即时发出报警,并联动推送工艺参数调整建议,防止缺陷问题扩大化。

2. 全生命周期质量追溯

客户可通过产品唯一识别码,查询产品用料批次、加工设备、工艺参数、检验报告、操作人员等全生命周期信息,实现“一码到底”的透明化溯源,增强客户对产品质量的信任度。

3. 标准化判定与减少人为误差

系统内置标准化质量判定规则,自动比对检测数据与标准要求,减少质检人员主观判断带来的误差,保障质量判定结果的客观性与一致性。

四、精细化运营,应对成本压力与效率瓶颈

以数据驱动为核心,对物料、能源、设备、人力等核心生产要素实施精细化管控,通过MES系统分析自动化设备运行数据,优化设备启停时机、负载分配与生产节拍,实现能源高效利用;借助数字化排样与调度算法,指导自动化设备精准加工、合理利用物料,减少损耗,切实降低企业运营成本。

1. 提升设备与物料综合效率

通过分析设备运行数据,优化设备启停时机与负载分配,减少无效空转能耗。借助优化排样算法与边角料规范化管理,提高板材利用率,直接降低主要原材料成本。

2. 报表自动化与敏捷决策

生产进度、质量检测、能源消耗等各类报表由MES系统自动生成,管理层可快速获取多维度数据分析结果,推动决策模式从“经验驱动”向“数据驱动”转变,大幅提升管理响应效率。

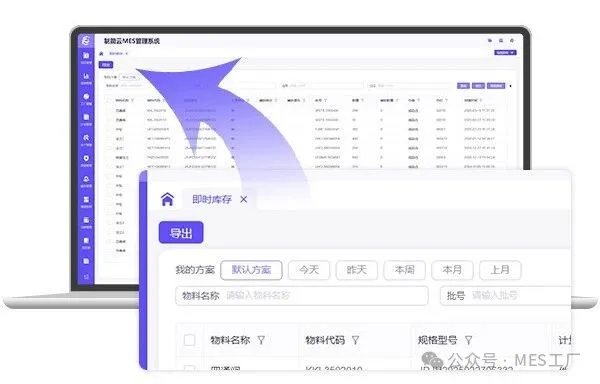

3. 库存精准化与成本可视化

MES系统实现原材料、在制品、成品库存的动态可视化管理。系统可依据生产计划智能推送采购建议,减少库存积压与资金占用,同时使订单成本核算更精准、透明。

当机械加工的各个环节都在数据与智能技术的驱动下实现有序协同,企业获得的不仅是生产效率与产品质量的显著提升。通过提升生产效率、降低物料损耗、优化人力配置,企业可在保障产品质量与交付周期的基础上,优化单件产品成本结构,进而在市场竞争中获得更灵活的定价空间与更强的竞争力。数字化与自动化转型,正推动机械加工行业进入更高效、更可靠、更具韧性的发展新阶段。

专业咨询团队: 为您量身定制数字化转型方案

经验丰富的实施团队: 确保项目顺利落地

完善的售后服务: 为您提供持续的技术支持和培训

制简云MES,与您携手共创智能制造未来!