智能变革:数字化与自动化如何重塑变压器工厂的未来?

全球电网升级改造、新能源并网需求激增,使变压器供需面临新的挑战,交付周期显著延长。传统生产模式下的效率瓶颈、人才短缺和工艺一致性难题,已成为制约行业发展的关注点。

01 智能核心打造一体化

变压器生产包括硅钢片剪切、铁芯叠装、线圈绕制、器身装配、真空干燥、绝缘油处理等数十道复杂工序。传统模式下,各环节信息割裂,协同效率有待提升。

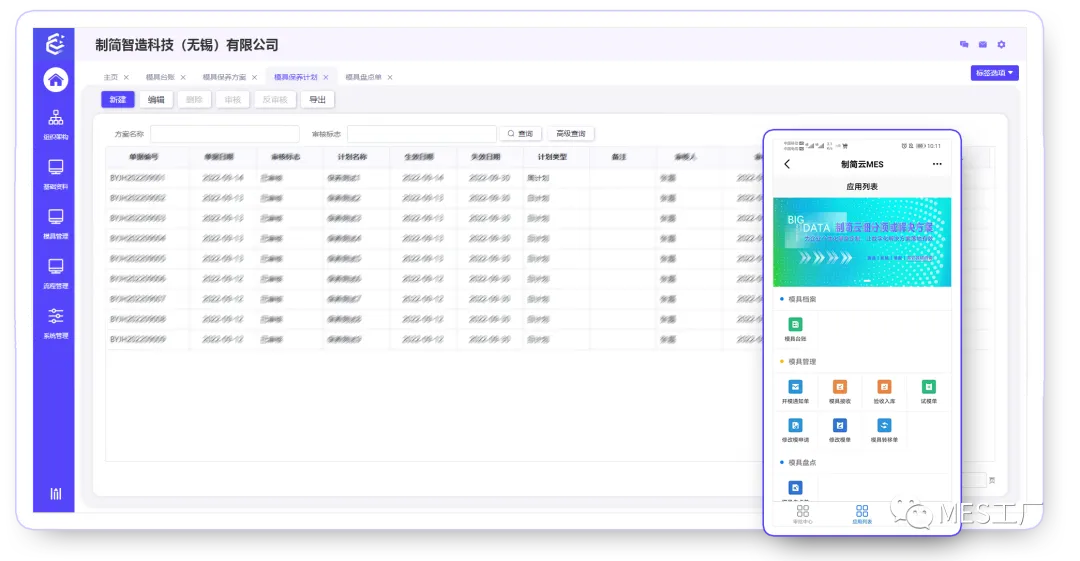

在变压器智能制造车间,制造执行系统(MES)的深入应用,构建起从原材料入库到成品出厂的全数据链路。

硅钢片剪切机的加工参数、绕线机的匝数与张力、真空干燥炉的温度曲线、绝缘油的色谱分析数据等关键生产参数,通过遍布车间的工业传感器与可编程逻辑控制器实时采集,汇聚至中央数据库。

这种全流程可视化管控让管理人员无论身处办公室还是移动终端,都能实时掌握生产状态、物料流转与设备运行情况。每个批次原料的材质证明、工艺参数记录、检验测试报告与最终出厂数据相互关联,形成完整的数字化生产档案。

02 关键工艺的优化与自适应控制

变压器制造中,铁芯叠装工艺的精度直接影响空载损耗,线圈绕制的均匀性关乎绝缘强度,真空干燥过程则关系产品长期运行的可靠性。这些核心工艺环节的数字化智能化升级,成为提升产品性能的重要路径。

在铁芯加工区,视觉识别系统自动检测硅钢片毛刺与平整度,机械臂精确执行叠装作业;在线圈绕制工位,张力控制系统实时调节绕线张力,确保线圈紧实均匀;在干燥车间,智能控制系统根据绝缘材料类型与产品结构,动态优化干燥曲线。

部署工业专网后,这些关键工序的监测数据能够高效回传至MES智能制造系统。智能算法结合历史生产数据,对工艺参数进行实时分析,辅助调节剪切角度、绕线速度、干燥温度等变量,实现关键工序的精细化管理与控制优化。

03 质量命脉,全流程追溯

变压器作为电网核心设备,其质量可靠性直接关系电力系统的安全稳定运行。传统质量管理依赖人工记录与事后抽检,面临一定的管控挑战。

通过MES智能制造系统,整合空负载试验、局放测试、温升试验等关键检测环节的数据流。在线监测系统实时采集铁损、铜损、局部放电量、噪声等级等关键指标,并融入制造执行系统(MES)的数据流。

当关键参数接近或超过设定阈值时,MES系统自动预警并触发工艺调整建议。每台变压器从原材料到成品的所有工艺参数、检测数据、操作人员、生产时间均被完整记录,形成可追溯的数字档案。

客户通过产品唯一编码,在MES系统上可查询到包括原材料批次、关键工艺参数、各项试验报告在内的全流程信息,实现“一机一档、流程可溯”的质量透明化管理。

04 车间效益彰显

数字化与自动化带来的变革,远不止于生产车间效率的提升,更延伸至整个企业的运营模式与市场竞争力。

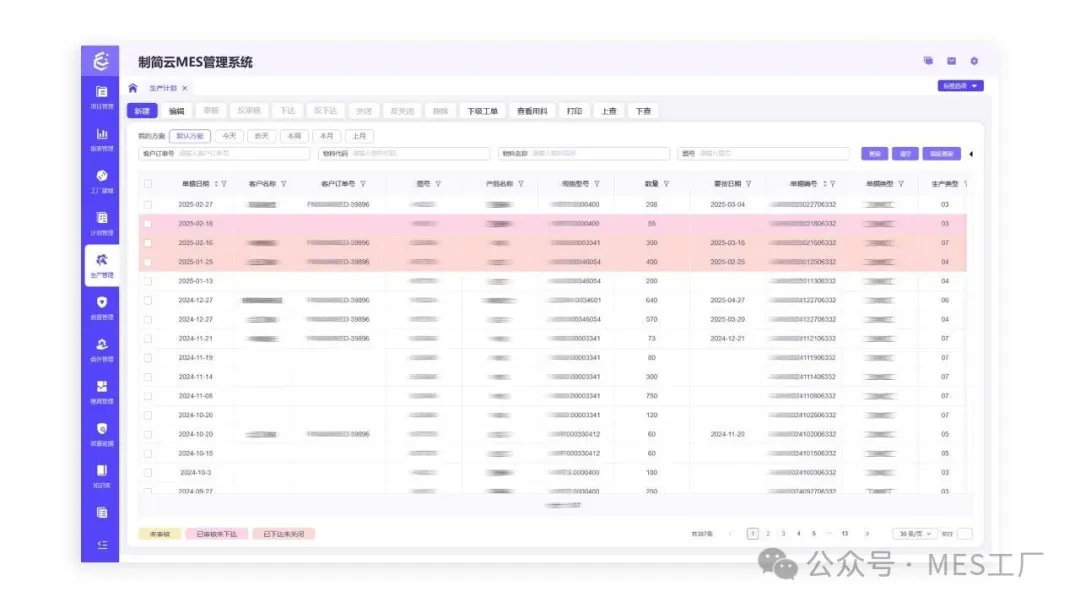

通过MES系统对设备运行状态的实时监控与分析,变压器工厂能够定位停机、待机与低效运行的原因,结合预防性维护策略与生产排程优化,设备综合效率(OEE)得到有效提升,产能瓶颈得以缓解。

MES系统自动化数据采集将生产、质量、能耗等数据的统计周期大幅缩短,报表生成效率显著提高,管理人员得以基于更及时的数据进行决策,响应速度得到提升。

MES系统库存管理实现原材料、半成品与成品的可视化管理,库存数据保持同步更新,资金占用情况改善,仓储效率提高。采购、生产、销售环节的高效协同,有助于订单交付周期的缩短。

在浙江一家变压器制造企业,智能化数字化改造后的生产线正平稳运行。机械臂准确地进行硅钢片叠装,无人搬运车穿梭于各工位之间,中央控制室的大屏幕上实时跳动着生产数据。

当最后一台完成全部测试的变压器被贴上电子标签,系统自动生成包含全部生产数据、试验报告的数字档案,这台设备即将踏上通往远方的旅程。

在数字化与自动化的驱动下,变压器制造的每一个环节在数据的指引下高效运转,产品的可靠性与一致性得到更好保证,这也是高端装备制造业持续升级的一个缩影。

在智能制造的发展中,MES系统已经成为制造企业提升效率、降低成本、增强竞争力的有用工具。通过实现生产过程的数字化、透明化和精细化,MES系统帮助企业构建起响应市场变化的能力,为企业在市场竞争中提供支持。未来,随着工业物联网、大数据分析、人工智能等技术的发展,MES系统将继续演进,为制造效率提升提供更多可能。对于尚未踏上MES之旅的企业来说,现在就是开始的最佳时机。

专业咨询团队: 为您量身定制数字化转型方案

经验丰富的实施团队: 确保项目顺利落地

完善的售后服务: 为您提供持续的技术支持和培训

制简云MES,与您携手共创智能制造未来!