破局设备管理困局:机械制造行业智能转型的5大突围路径

机械制造行业作为制造业的核心领域,其设备管理效率直接影响企业的生产稳定性、成本控制进而影响企业的市场竞争力。许多企业仍面临设备管理中的诸多痛点,不知道如何切入数字化转型。本文结合行业现状与解决方案,梳理机械制造行业设备管理的主要挑战及优化路径。

传统设备管理依赖纸质记录或分散的电子表格,导致设备信息(如维护记录、故障历史)难以实时共享和追溯,形成大量信息孤岛。例如,设备巡检数据需人工录入系统,效率低下且易出错。此外,大量设备未联网,运行参数(如温度、振动频率)无法实时采集,管理者难以掌握设备健康状态,导致决策滞后。

解决措施:

引入数字化管理系统:通过物联网(IoT)技术实时采集设备数据,结合条码或RFID技术实现“一物一码”全生命周期跟踪,提升信息透明度和可追溯性。

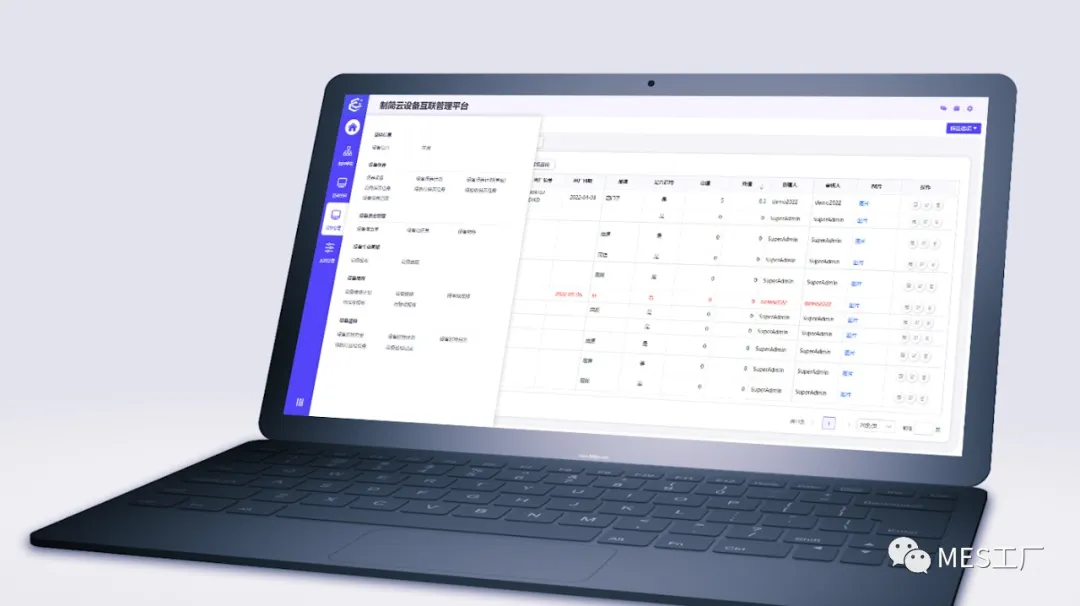

构建数据协同平台:整合ERP(企业资源计划)与MES(制造执行系统),打通生产、维修、采购等部门的数据壁垒,实现设备状态、库存、订单等信息的实时同步。

传统维护模式以事后维修为主,缺乏预防性维护计划。设备故障频发不仅导致停机损失(据统计,单次停机可能造成数万元至百万元的经济损失),还因备件库存不合理(积压或短缺)进一步推高成本。此外,故障报修流程繁琐,依赖人工传递信息,延误维修响应时间。

解决措施:

实施预防性维护:基于设备运行数据建立健康模型,预测潜在故障并制定个性化维护计划。例如,通过传感器监测关键参数,提前触发预警。

优化工单管理:采用移动端报修平台,支持一键提交故障信息,自动分配维修任务并跟踪进度,缩短故障处理周期。

机械制造设备通常涉及大量精密零部件,备件管理复杂度高。传统模式下,备件库存依赖经验判断,常出现积压或短缺,导致资金占用或生产中断。同时,备件使用记录难以追溯,无法精准核算成本。

解决措施:

智能化库存管理:结合JIT(准时制生产)模式,通过MES系统实时监控库存,设置安全库存阈值并自动触发采购提醒。

一码溯源体系:为每个备件生成唯一二维码,记录采购、使用及维护信息,实现从入库到报废的全流程追溯。

设备操作与维护高度依赖人员经验,但部分企业缺乏系统性培训体系,员工技能更新滞后于技术迭代。此外,岗位职责划分不清、绩效考核主观性强,导致工作积极性不足。

解决措施:

建立标准化培训体系:结合设备技术更新,制定线上线下结合的培训计划,涵盖操作规范、安全知识及故障处理技能。

数据驱动的绩效考核:通过MES系统采集设备利用率、维修响应时间等指标,量化员工绩效,激发责任意识。

设备管理往往局限于使用阶段,忽视前期选型与后期报废规划,导致规划与报废脱节。例如,采购时未充分考虑设备兼容性,导致后期维护成本高;报废流程不规范,造成资源浪费或环保风险。

解决措施:

MES设备全生命周期管理:从设备采购、安装到报废,建立统一的数字化档案,集成供应商数据、维护记录及能耗分析,支持科学决策。

绿色供应链协同:通过数字化管理系统对接上下游企业,优化设备选型与回收流程,降低全周期成本。

机械制造行业的设备管理痛点根源在于信息化不足与流程粗放。通过引入智能化管理系统、优化维护策略及强化人员培训,企业可实现设备利用率提升、成本降低及质量稳定。未来,随着工业互联网与AI技术的深化应用,设备管理将向更精细化、预测性方向演进,为企业创造可持续的竞争优势。

专业咨询团队: 为您量身定制数字化转型方案

经验丰富的实施团队: 确保项目顺利落地

完善的售后服务: 为您提供持续的技术支持和培训

解决方案咨询热线:188 6152 7187

长按二维码,添加关注

制简科技 | 智能工厂软硬件一站式解决方案

制简制造+,打造智能制造生态,让生产管理简单